ビニール袋への印刷を自作(DIY)してみ…

シルクスクリーンをドライフィルムで低コスト化して、ワンオフ対応や、マスキング塗装に?

シルクスクリーンによるプリントは ほとんどの材質にプリントできるのが利点ですが、版を作る手間やコストがかかることが難点ですよね?!

版の作り方としては 枠に紗を張って、感光乳剤を塗るのが一般的でしたが、

最近は枠に張るだけでよい、便利なフィルム(写真はTシャツくんスクリーン)もありますが、いずれも、1枚の版に1000円前後の材料費がかかりますので、プリントする枚数が、1~2枚では割高になってしまいます…

10枚以上プリントする分には良いのですが、個人で自家使用したい場合等は 「同じデザインを複数枚」というより、「複数のデザインを各1~2枚」を望むこともありますよね?!

また、お店やチームなどで、「同じデザインの版に、名前だけ変えた版を組み合わせて、プリントしたい」など、いわゆるワンオフで作っても、単価が気にならない、「低コストで版」が作れる方法がないかなぁ~と思っていたのですが…

「高品質ドライフィルム」「感光性ドライフィルム」なるモノが目にとまりました。

これは 電子回路の基盤を作るときに使うフィルムで、基盤をエッチングするときの、マスキングになるものですね。

今は簡単な基盤を作るときは ユニバーサル基盤を使ってますのでw、エッチングしての自作は中学生以来、やっていませんが、当時は銅板面に油性ペンで回路を描き、 エッチング 液に浸したものでしたが…便利な時代になりましたwww

もっとも、複雑な回路は作らない(作れないww)ので、マジックペンで十分ですが…(笑)

話を戻してww

「高品質ドライフィルム」「感光性ドライフィルム」 は基盤に直接、熱と圧力で貼り付けて使用するものなので、シルクスクリーンプリントするには紗(メッシュ)と張り合わせる必要があります。

紗(メッシュ) を適当な大きさに切って♪

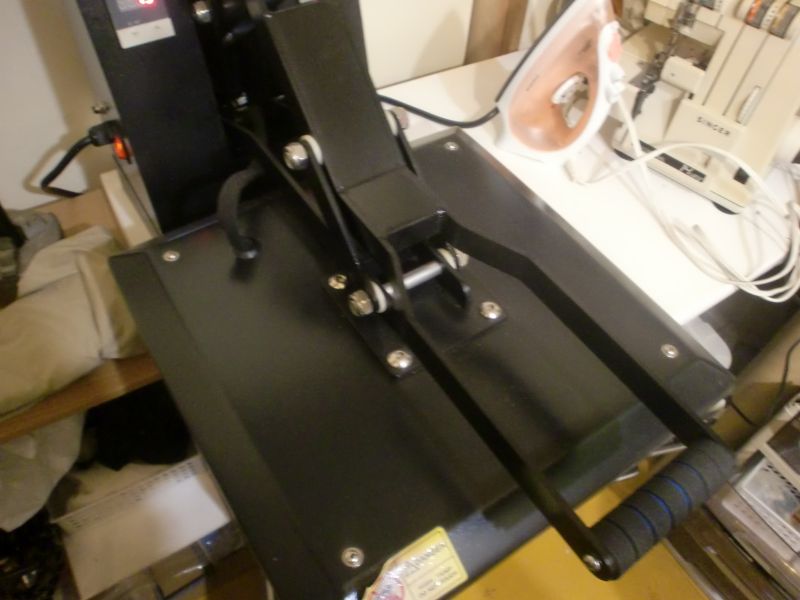

シワ伸ばしのために、軽く熱転写プレス してみます。

普通のアイロンでも大丈夫と思います♪

「高品質ドライフィルム」「感光性ドライフィルム」 は 上下に薄い保護フィルムが貼ってありますので、裏側を剥がします。

と言っても、上下の角に、それぞれセロテープを貼って、引きはがすと、粘着力の関係か?キチンと、下(裏面)のみ剥がせます♪

紗(メッシュ) の上にのせ、シワを伸ばすように、ローラーやクレーパーで、貼り付けます(常温での粘着力は低いので、張り直しできます)

上の保護シートがシワシワになっちゃいましたwww

温度が高かったようです…

温度を下げて、色々、実験してみますww

これが、楽しいんですよね~www

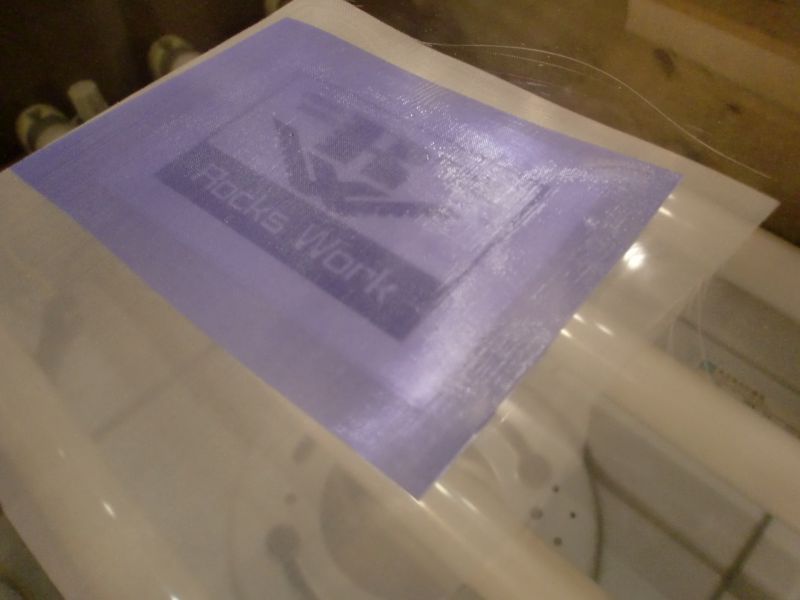

試行錯誤の結果、90℃で、30秒が良好でした。

材料の大きさが、だんだん小さくなっていますがwww

実験なので、小さいので、数をこなす作戦です♪

露光の工程は 通常のシルクスクリーンと同じです。

「原稿とフィルムを密着させる」

「隙間をつくらない」

「紫外線のない部屋で行う」

などなど…

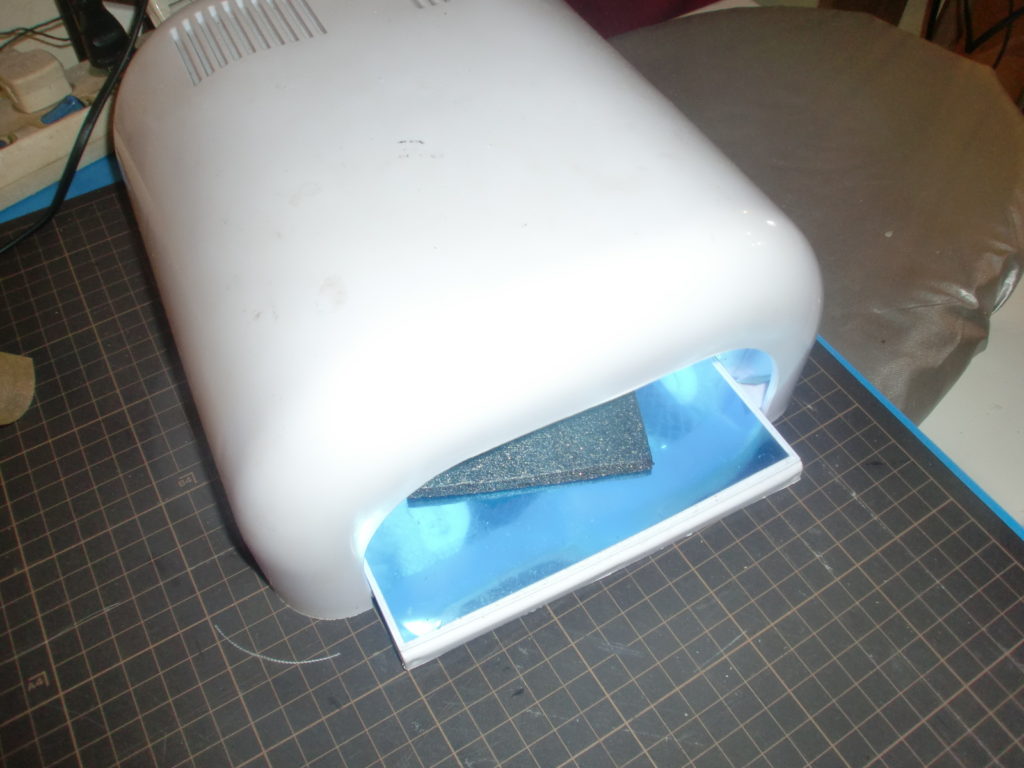

今回のように小さいサイズでは UVレジンを固める工作で使う小さな「uvレジン ライト」でも十分です♪

露光時間は 結果的に90秒が良好でした♪

感光が終わると、 シルクスクリーン では水で洗い流しますが、 「高品質ドライフィルム」「感光性ドライフィルム」 では炭酸ナトリウムの1%水溶液を使用します。

上の保護フィルムは このとき、剥がします。

感光が終わった時点で、はっきりと色が抜けているのがわかりますが、薄い粘膜状になっているので、炭酸ナトリウム水溶液に浸し、柔らかい筆などで、軽くこすると、モヤぁ~と、溶け出してきます♪

炭酸ナトリウム水溶液 の濃度(1%)は非常に重要です。

濃いと、全体が溶け出しますし、薄いと、透明部分も除去できません。

特に今回のように、少量(200cc)の場合、 炭酸ナトリウム は2g必要ですが、1g単位の電子はかりを使っても、およそ1.6g~2.5gの範囲は「2g」と表示されるため、同じ「2g」表示でも、1g近い薄濃がある場合があります。

なので、水溶液は多めに作るか、0.01g単位の精密はかりを使用した方がよいと思います。

現像が終わったら、水で洗い流します。

ワカメのような(?)、ヌルヌル感がなくなればOK♪

乾燥したら、再度UVライトを当て、完全に硬化させ、紗との密着を強めるため、軽く熱プレスしてみました♪

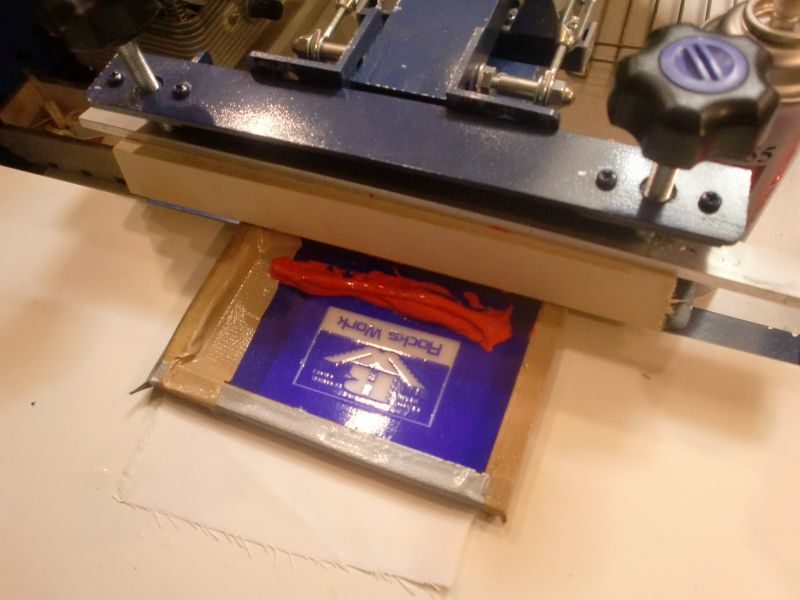

完成したようなので、適当な枠に張って(雑過ぎるだろーw)、テストプリントしてみます♪

水性のシルクスクリーンインクを使用します。

問題なく、プリントできました♪

メッシュ幅の違う紗を使うことで、より用途(デザイン)に合った、使い方ができるかもしれませんww

-ここからが、ホントは試したかったことw-

ここまでの工程は 単に 「高品質ドライフィルム」「感光性ドライフィルム」 を使って、 Tシャツくんスクリーン のようにしただけで、耐久性はないし、手間はかかるし…単価は下げれたものの、メリット少ないじゃん?!

でもイイのです♪

耐久性がなくても、単価さえ下がれば…

コストを気にせず、ワンオフで、使い捨てしたかったのですwww

ということで、実験開始です♪

衣類以外で、立体系のモノや、印刷機にセットできないモノ (もっとも、円柱形なら、 対応機種がありますが…)等へ プリントしたい場合、通常、パッド印刷か、マスキング塗装が、便利ですが、 ワンオフ、使い捨てできるスクリーンがあれば…

直接、貼り付けて、周りを養生してから、吹き付けで着色してみます♪

これなら、スキージーを当てづらい形状でも、 スクリーン を張り付けることができれば、キレイにプリントできる!…はず

マスキング塗装 や、ステンシル塗装では出せない細かいデザインや、文字も楽々プリントできる!(…はず)

ですが、デザインが細かいことと、紗が張ってあることもあり、通常の缶スプレーでは霧が大きく不向きですので、エアブラシを使いますww

何度か、重ね塗りをして、塗料が完全に乾く前に、そぉ~と、剥がしてみると…

お!

全体的には イイ感じです。

若干、吹きムラがありましたがww

重ね塗りする回数を、もう少し増やせば、完璧になりそうです♪

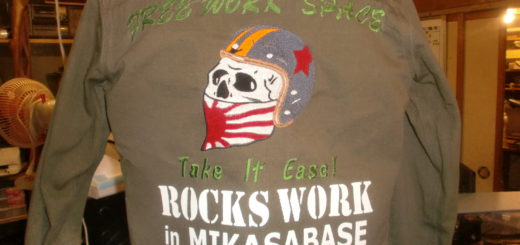

今回は実験なので、小さい版で、小さいモノ(洗剤の入れている霧吹きw)で行いましたが、本質は バイクのヘルメットや、タンク、カバー等の装飾が目的です。

ワンオフの使い捨てで、何か所もプリントするとなると、低コストで行わないと、安心して、失敗練習できませんからね!(笑)

最近のコメント