ご注文頂いていた品が完成して、納品を済ま…

フライス盤で焼印を作ってみた

焼印を作るには、どうしても時間が掛かるので、つい、レーザーで、アクリル製の刻印にしたり、直接、革や、木材に焼き付けたりと…

関連過去記事

革レザーにオリジナルデザインの刻印を自作してみた

立体的なキーホルダーに刻印する治具を作ってみた

レザークラフト 刻印とレーザー焼き印風を比較してみた

でも、今日は 何故か、焼印を作りたい気分で…(笑)

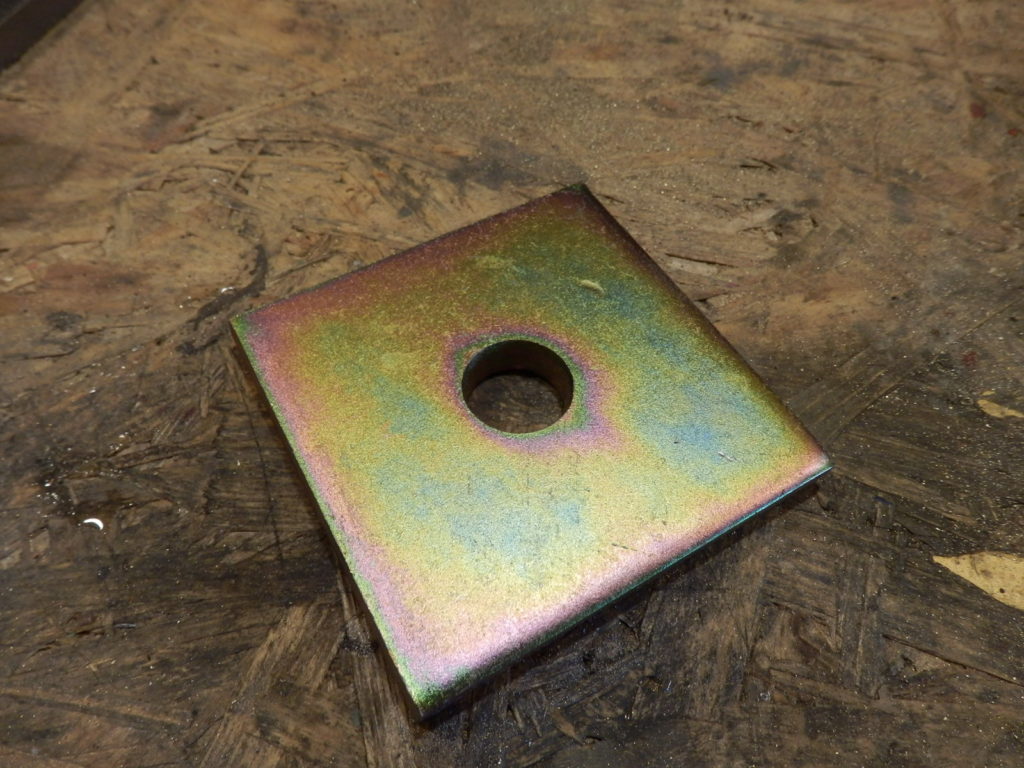

材料は 以前、作業台のスペーサー代わりに購入した、座金が余っていたので、「これで、いいんじゃね?」ということで、

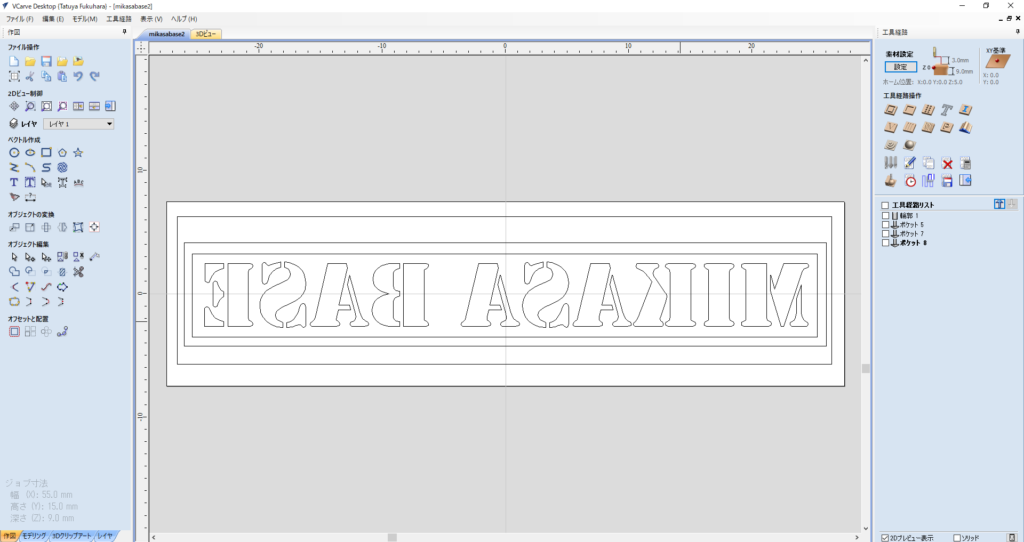

今回は 文字だけなので、CNCフライス盤用のCAMソフト「VCarve」で、直接データーを作っちゃいます。

大きさに合わせた、文字と範囲を描くだけですけど(笑)

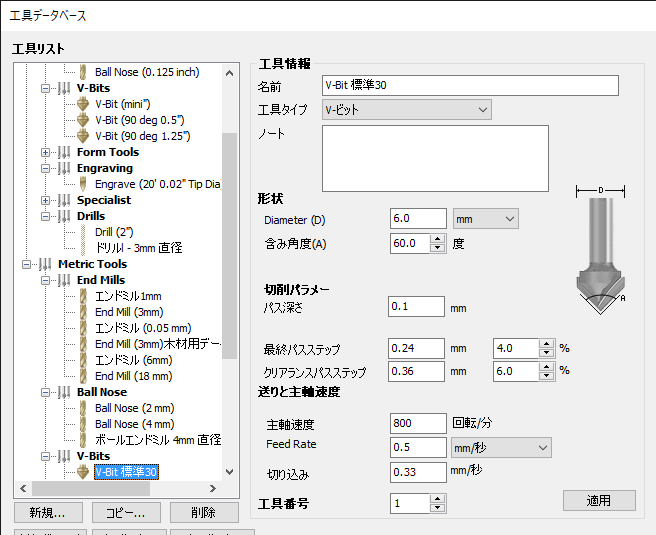

材料の座金は アルミや、銅よりは 間違いなく硬そうなので(多分)、エンドミルはVビットの60° D6mmを使用することに。

速度や、切込み量は…ん~と、ま、適当に、少し控えめな設定にしておきます。

切込み深さは 1mmを目指しますが、60°ビットで、この大きさだと、文字が無くなりそうだし、1本数万円するような、硬質の細い刃は使いたくないし(ポキって、逝ったら、泣きそう…)なので、切込みは 0.3mm、0.5mm、1mmと、3つのデーターを作り、重ねて削ることにしました。

画面上でシュミレートが確認できたので削る準備です。

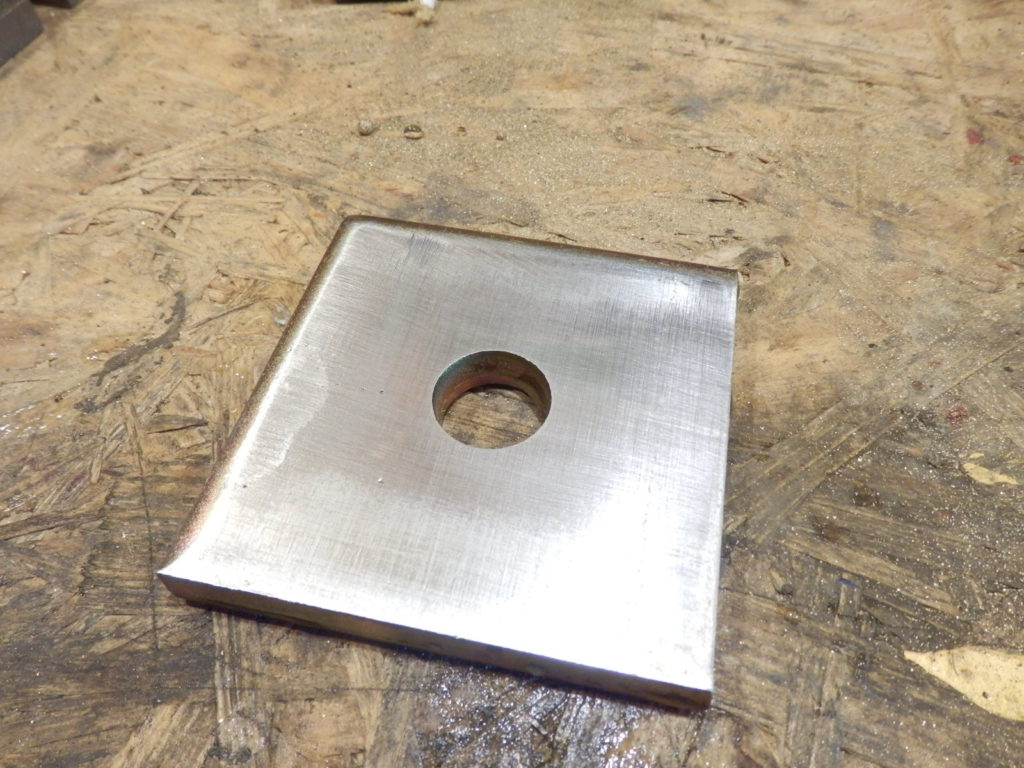

座金の表面は ザラザラしていたので、ベルトサンダーで、磨いてみました。

フライス盤で、カットまでした方が綺麗ですが、先に、ザックリ、切っちゃいました。

フライス盤にセットして、スタートです。

合計予定時間は 約5時間でしたので、急な来客や、外出に備えて、 途中で止めやすいように、4つのファイルに分けて、セットしました。

時々、油を差しながら、別な作業をしたり、アマゾンプライムビデオを観たり、ラーメンを食べたりで、削り終わりました(笑)

途中の写真は 動画で記録してましたので、よろしければ、ページ下の動画をご覧ください。

両端の、余分な箇所を切り落として、裏面に穴を開けて、ネジ山をタップします。

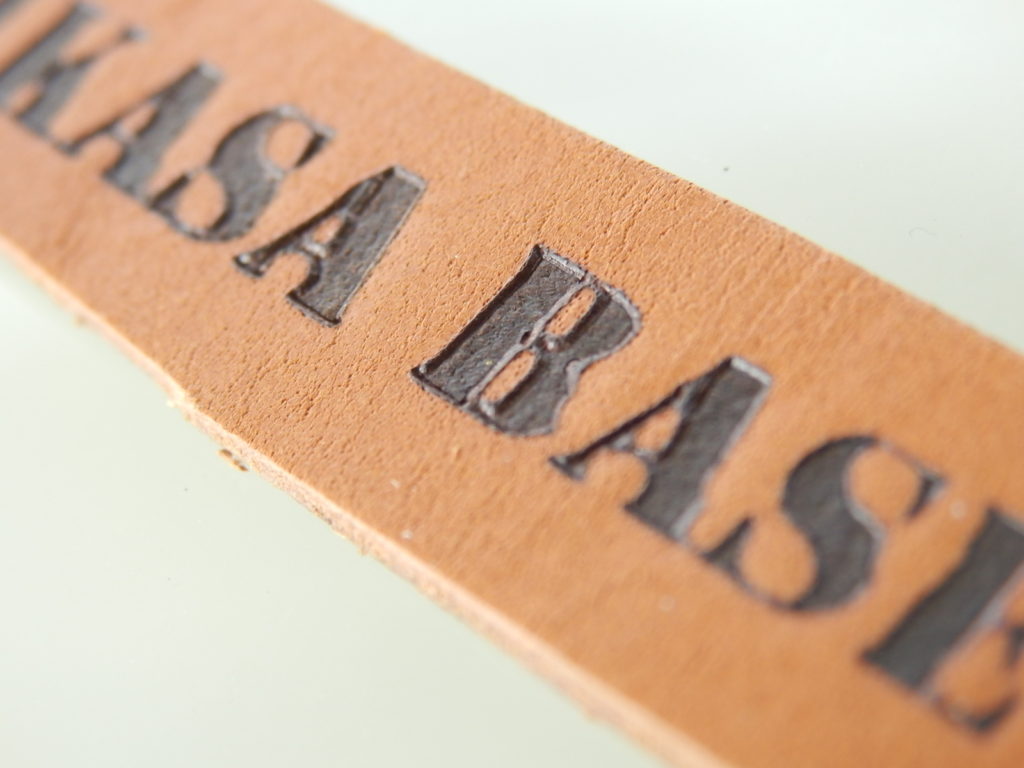

印面のアップは こんな感じです。

これを はんだコテに取付けます。

では 実際に、押してみます♪

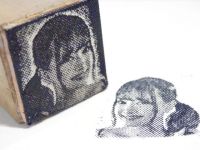

コテが、熱くなってきたので、端材の革に押してみます。

イイ感じです♪

焼印で押したのと、レーザーで直接、焼いたモノと、比べてみました。

どっちが、どっちか?…わかります?

ぱっと見、そんなに変わらないですが…

上が、レーザーで、下が、焼印です。

参考までに、焼印のアップ!

こちらは レーザー焼きのアップ!

焼印は 銀面が、「焦げ潰れている」感じで、程よく、ツヤがありますが、レーザーの方は 銀面が、僅かに、「焼け切ってる」感じで、少し、ザラつきがあるように見えます。

ま、少し、離れて見ると、ほとんど、見分けが、つかないかもしれませんが、この僅かな違いが、自己満足の世界(?)では 重要なんですよね(笑)

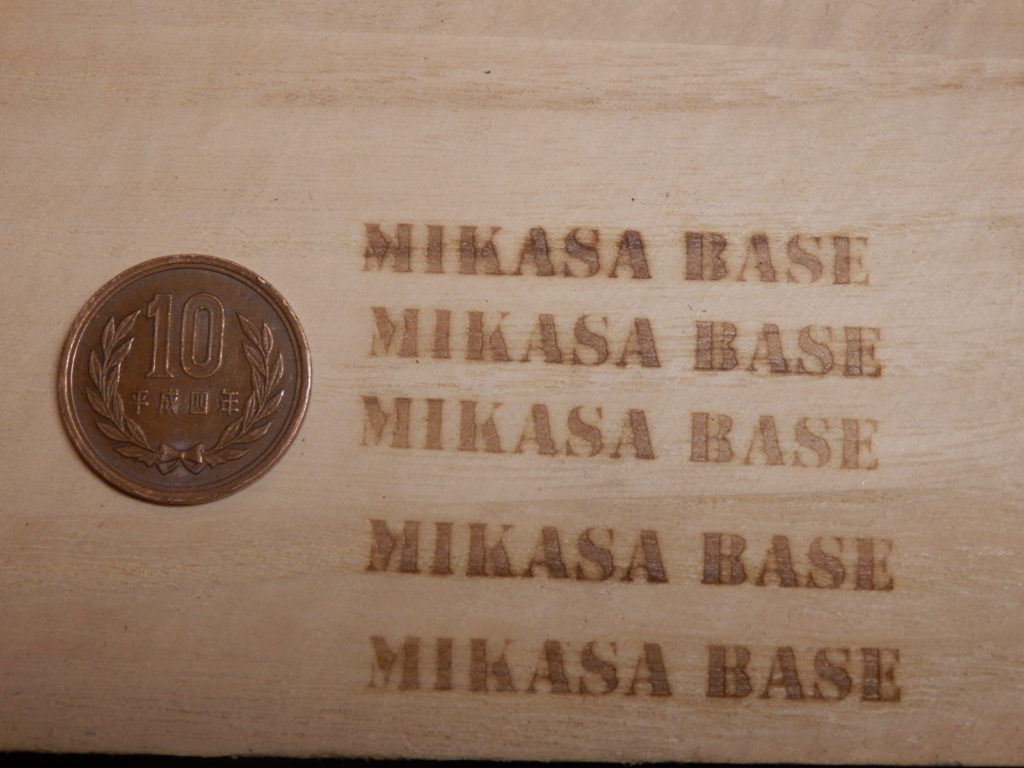

ついでに、板にも、押してみました。

温度と、押し当てる時間が、数秒でも、大きく変わりますので、色々、テストして、好みの状態を見つけるのも、楽しいですね。

あと、この手の作業には コントローラーは 必需品ですね。

今回は 「座金 を安いエンドミルで、切り出して、焼印を作る」という、少し強引なやり方でしたが、厚さ10mm程の、アルミや、銅は 近所のホームセンターには売ってないし(ウチが田舎だから?!)、高いし…

座金なら、普通に売ってますし、価格も500円程なので、焼印一個当たり、100円程度の計算になりますので、お得かと…(笑)

耐久性や、精度の問題、または「邪道な作り方」と、他人から言われようと、自己満足が、一番です!(笑)

今回の作業を 動画にまとめてみましたので、よろしければ、ご覧ください。

最近のコメント