ダイソーのグルーガンを改造して、ミニアイロン&捻引き用コテを作ってみた

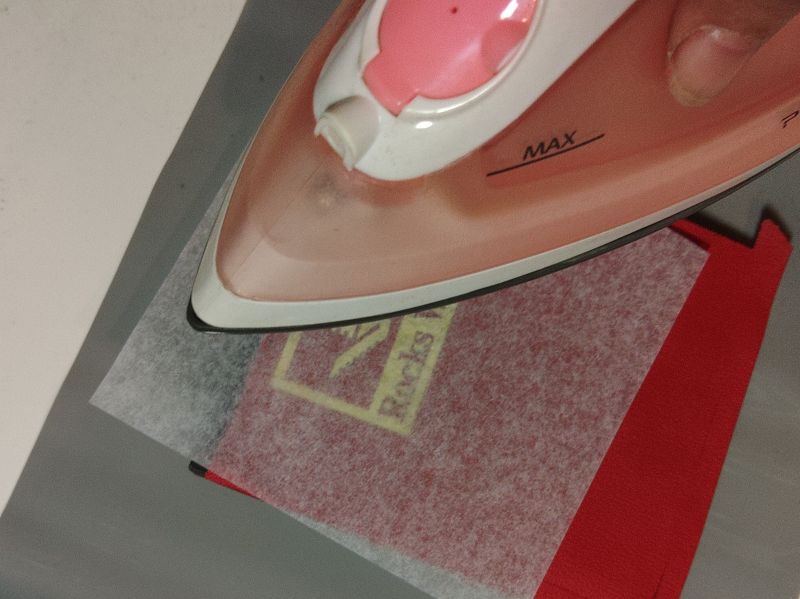

前回、「革や合皮にスタンピングリーフを使って、キレイに箔押しができる方法を考えてみた」にて、イイ感じにできた(自分比w)ものの、不便に思ったのは…

普通のアイロンですと、必要部分以外にも、熱が加わってしまうので、合皮のように、熱に弱い材質の場合、結構、気を遣うのですよぉ~

で、 スタンピングリーフでの箔押しには 160℃前後が良好だったのですが…

160℃前後といったら…DIY好きの人なら、ピンときますよね?!www

お馴染みw

ダイソーのグルーガンです(笑)

ヒーター部分は 160~165℃位にて保ってくれる優れモノ♪

使い古しじゃ、ナンなのでw、新しいのを買ってきました。

例によって、ここからは メーカー推奨の方法ではありません。

自己流なので、いかなる責任も持てませんので、あくまで、「やってみたよ」って程度の読み物として、お考えください。

早速、分解しますw

黄色く覆われている部分がヒーターで、この部分だけを取り出して、オリジナル品を作る方も多いですが、今回はちょっとした考えがあって、原型を生かす作戦で!

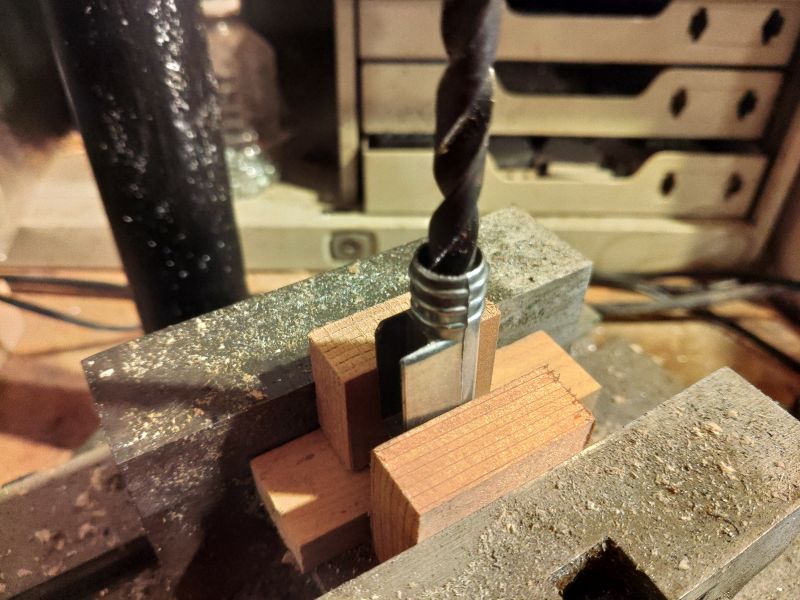

スティックを通す部分(拳銃で言うと、バレルの部分)の先端は細くなっているので、ボール盤で、貫通させて広げます。

スティックの直径、約7.5ミリが、そのまま通る径になりました♪

この同径の丸棒で、芯を作るのですが…

ハンダこてのように、先を変えられるよう、芯に穴を開ける予定♪

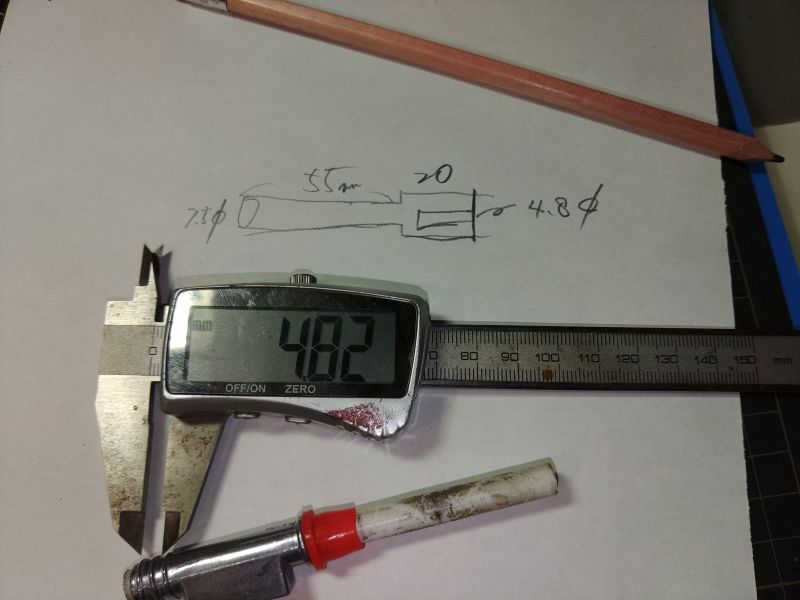

緻密な設計図です(笑)

ウチにあった部材は 9mmの丸棒(真鍮)と、6mmの銅棒しかなかったので、まず、9mmを削りましょう♪

バンドソーで、適当な長さに切って♪

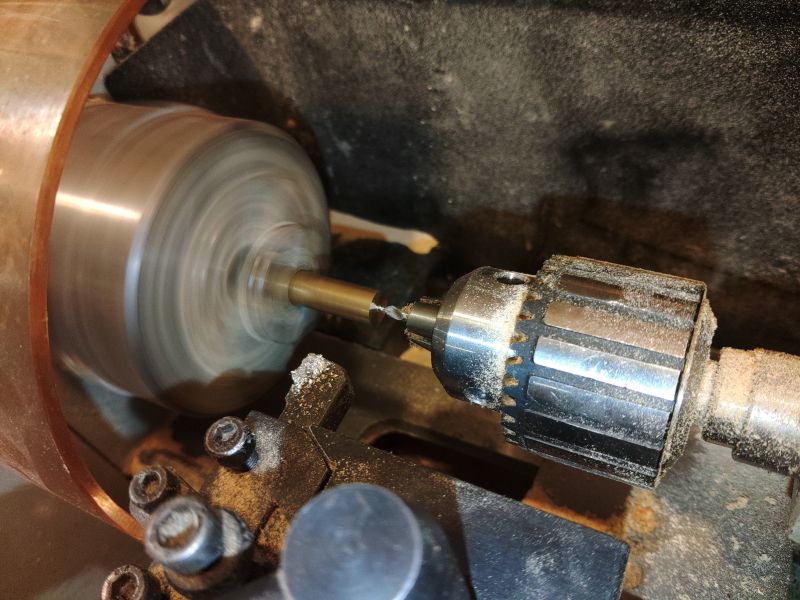

cncミニ旋盤で、7.5mmまで削ったり、4.8mmの穴を開けたりして♪

先部分に、ネジを通すために、タップで、ねじ山加工して♪

こんな感じの、「芯」が出来ました♪

前から見た図w

貫通しているネジが、後で作るアタッチメントを固定する役目です♪

これを バレル(と呼んじゃうw)に通して、ズレないように、上から、そのままタップを立てて、ネジ固定。

あとは ボディーに戻して、本体の完成♪

続いて、先端に付けるアタッチメントの作成です。

6mm銅棒を4.7mmまで削ります。

CNCミニ旋盤でも、設定条件が合えば、クルクル切粉が見えますね?!気持ちE~www

これで、先端に挿す「柄」の部分(直径4.7mm)ができました。

もう一本、少し長めのも作っておきます。

他に使える部材ないかな~と探していたら、棚の奥から、約5mmの銅板が発見されたので(笑)

切ったり、直径6mmの凹みを彫って♪

こんな風に、組むことにしましたw

力が加わる部分だし、不意に動かないように、ネジ組はやめて、

もう一本は トーチで炙って、真っ赤にしたら…

ひたすら、ハンマーで叩く!

を繰り返す。

気分は 刀職人♪

で、最終的に、削ったり、整形したり、磨いたりで、こんなモノができました♪

これを用途によって、こんな風に取り付けたり♪

こっちを使ったりして♪

ピンポイントで、加熱できるようになりました♪

デザインや、使い勝手により、先端パーツが増えていきそうな予感が…(笑)

まだ、材料も残っているし♪

ちなみに、この方式で、このサイズで作ったのは もう一つの目的があって…

随分前に、ハンダこてに取り付けられる、捻引き用のヘッドがあったのですが、訳あって(後日述予定)使っていなかったのですが…

これなら、活躍できそうです(多分w)

今日は なぜか、非常に眠たいので、明日、目覚めたら、実験してみます(…の予定www)

最近のコメント